探索技术新领域,增添产业新动能

号角激扬士气振,拼搏进取正当时。四季度,航天机电全体员工凝心聚力、铆足干劲,进入全面冲刺阶段。历经连续5个月的艰苦奋战,航天机电爱斯达克工程技术部团队成功完成了EKED产品集液管壁厚减薄和冷凝器带孔连接管国产化两个重要项目。团队成员双线作战,既要确保常规产品的顺畅交付,又要致力于研发创新。面对重重挑战,他们不仅顺利完成了降本增效任务,更在行业创新探索的道路上,稳健迈出了关键一步。

创新引领,推动产业持续降本增效

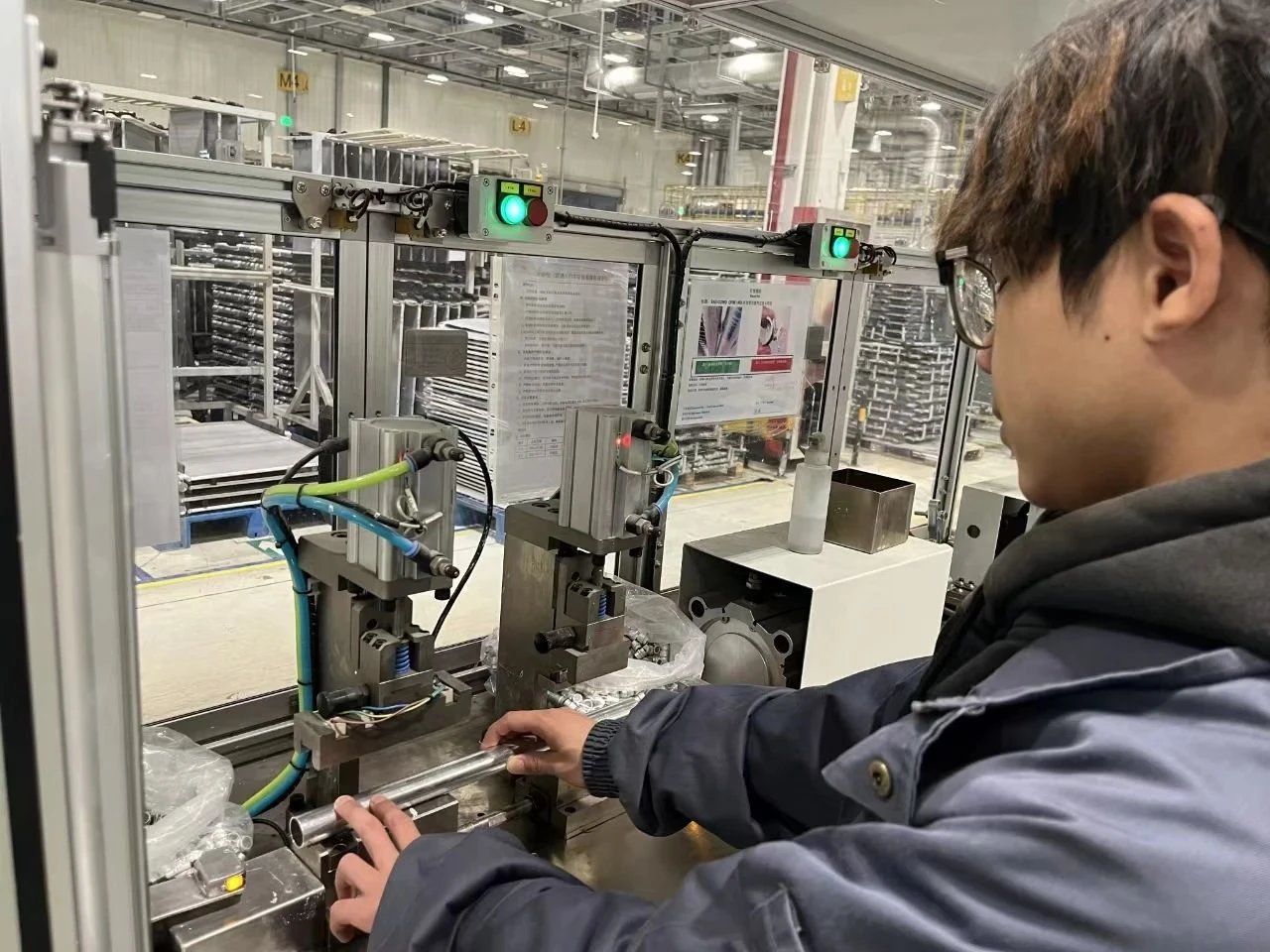

从灯火辉煌的办公楼宇,到热火朝天的生产车间,无论是投身技术创新的项目人员,还是坚守一线的生产工人,都在忙碌紧张的工作。

“EKED产品集液管壁厚由1.55mm减薄至到1.2mm,看似减少不多,但意味着热能更高效地传递至散热表面,提升散热效能,有效减少材料消耗和能源消耗,而且在确保结构强度的同时,大幅降低了生产成本,整个生命周期内可节省约100多万元”工程师任远林说道。

“项目目标的成功实现离不开团队成员在工艺技术、产品质量、生产效率和成本控制上的精益求精。”总工程师于吉乐在回顾团队的成功经验时提到,“降低0.35mm听起来简单,但是做起来却不容易。在项目中,我们始终依据验证数据来评估分析方法的可靠性、准确度和精密度等指标是否达到要求,通过大量的实验验证,最终技术评估结果均获得通过。”

在项目开发过程中,团队中每个人都积极贡献力量,无论哪个环节出现问题,都会立即着手解决。每逢周一,工程技术部、采购部、生产部、物流部以及相关供应商都会进行定期沟通,针对项目开发,先评估可行性,再申请立项,随后按照公司的技术改造流程发布更改指令。各部门各司其职,齐心协力,实现了显著的降本增效成果,截止目前,已实现了900多万元的降本目标。

协同攻关,全力冲刺国产化新赛道

“加强国产化力度是必然趋势。今年以来,现有车型所使用的零部件数量有所增加,国产化后的零部件不仅能够满足当前需求,还能为未来的标准化设计提供支持,因此国产化的推进显得尤为重要。”工程技术部副经理任永兵说到,“但冷凝器带孔连接管国产化的试制合格率受到多种因素的影响,包括制造工艺、材料质量、生产设备、质量控制体系以及研发经验等。要保证国产化产品合格率并不是一件容易的事情。”

“在国产化工艺方面,需要重新制作新的零件,虽然零件本身相对简单,但在国内要达到现有工艺下的尺寸稳定性,仍需经历一个调整和优化的过程。” 任永兵说道。在试制过程中,团队秉着严慎细实的态度,提出了精准的尺寸要求,以确保稳定生产。尺寸调校的过程艰难曲折,团队成员始终保持耐心和毅力,通过连续一个多月百余次调整试验,最终找到了适合生产的最佳尺寸,实现了97%以上的尺寸稳定性。

“冷凝器带孔连接管国产化之后,我们在时间管理、反应速度、供应商支持等方面均有所提升,显著减少了返工和报废率,降低了生产成本。此外,国内供应商能够更加迅速地响应改进需求,解决问题,节约沟通资源,提升整体效率。” 于吉乐自豪地说道。

使命需要担当,奋斗正当其时。面对未来更加艰巨繁重的挑战,航天机电爱斯达克工程技术部团队将继续勇往直前、守正创新,不断在汽车热系统领域深耕细作,为公司产业发展贡献新作为。

文/图 李翔 余文君